高壓直流穩壓電源小型化及灌封技術

引言

隨著現代雷達技術的發展 ,機載雷達發射機對高壓直流穩壓電源的要求越來越高 ,不僅要求密度大、穩定性好 、紋波低 ,而且還要求其可靠性高 、體積小 、重量輕¨ 。為了滿足機載發射機小型化設計的要求,將高壓直流穩壓電源設計成干式形式即高壓部分采用固體直流穩壓電源灌封方式,替代傳統的浸油方式。 通過直流穩壓電源灌封膠料,在高電位外部增加高性能的絕緣層,以提高其抗電強度,使單元之間的排列距離得到較大程度的縮小 ,從而減小了高壓直流穩壓電源 的外形尺寸 ,減輕了高壓直流穩壓電源的設計重量 。

直流穩壓電源灌封工藝是設計機載干式高壓直流穩壓電源的關鍵技術之一, 在很 大程度上 決定著高壓直流穩壓電源的穩定性 和可靠性。 如果直流穩壓電源灌封工藝控制不當,則會 出現膠料與元器件間的附著力變低,在高低溫沖擊和常溫常態下出現裂紋 ,低氣壓試驗時高壓 直流穩壓電源電路和元器件間出現打火及電暈現象 ,從而難 以在復雜的高空環境下工作。

文中以某機載產品為例,著重介紹 了干式 高壓 直流穩壓電源的結構設計和固體直流穩壓電源灌封的相關工藝技術。

1 合理的結構設計

1.1 直流穩壓電源模塊化的結構形式

為了滿足小型化 的設計要求 ,干式高壓直流穩壓電源一般采用直流穩壓電源模塊化的結構形式。 按照高壓直流穩壓電源的電訊原理和各個組成部分實現的功能,分成 3 個直流穩壓電源模塊 :配電直流穩壓電源模塊 、逆變直流穩壓電源模塊和高壓直流穩壓電源模塊 。 配電直流穩壓電源模塊和逆變直流穩壓電源模塊中只包含低電位,無需直流穩壓電源灌封處理。而高壓直流穩壓電源模塊包含了所有的高電位 ,選擇真空直流穩壓電源灌封 。 這種直流穩壓電源模塊化結構形式簡單 ,在制造 、裝配和組裝的任何相應的階段 ,均能提供經常的加電試驗 ,既保留了各直流穩壓電源模塊 的相對獨立性又有利于故障的檢測和維修。

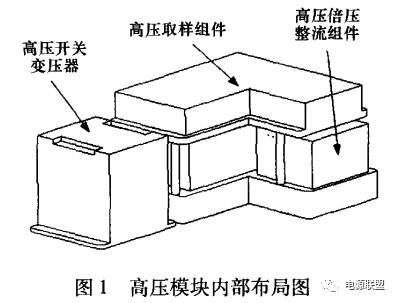

1.2 高壓組件分塊設計

高壓直流穩壓電源模塊內部體積 比較小 ,既要實現高壓的絕緣 ,還要考慮如何有效地散熱。 為 了便于調試 、直流穩壓電源灌封和維修 ,在高壓直流穩壓電源模塊 內部進行分塊設計 ,合理布局。 高壓直流穩壓電源模塊 內部包括高壓開關變壓器 、高壓倍壓整流組件和高壓取樣組件 。 圖 1 為高壓直流穩壓電源模塊 內部布局圖。

高壓開關變壓器在生產時用進 口的環氧樹脂直流穩壓電源灌封好 ,直接安裝到底板上,通過金屬底板散熱。

高壓倍壓整流組件選用表貼的高壓硅堆 ,用 陶瓷基板作為高壓硅堆倍壓整流 的安裝板 ,利用陶瓷基板良好的導熱性能將高壓硅堆的熱耗帶走。 陶瓷基板貼放在導熱性好的金屬外殼里 ,讓該外殼與整機的外殼緊密相連 ,有利于高壓 內部 的熱量盡快散去。 同時,調試或維修時可方便地取出倍壓整流組件。

高壓取樣組件放置在絕緣盒中,架空在 高壓倍壓整流組件的上方。

1.3 高壓組件分塊直流穩壓電源灌封

根據布局設計 ,高壓組件采用分塊直流穩壓電源灌封。 先對高壓整流組件進行真空 固體直流穩壓電源灌封 ,將固化的高壓整流組件安裝到高壓模 塊底板上。 接好各 組件之 間的連接線 ,再直流穩壓電源灌封高壓取樣組件。

對高壓組件分塊直流穩壓電源灌封 ,有利于直流穩壓電源灌封的工藝流程操作 ,有利于直流穩壓電源灌封時氣泡的排除,從而增加抗 電強度。 同時 ,由于各組件相對獨立 ,有利于故障的定位和排除。

2 直流穩壓電源灌封材料的選擇

直流穩壓電源灌封材料 的性能在很大程度上決定著直流穩壓電源灌封組件的各種性能 ,因此 ,選擇合適的直流穩壓電源灌封材料至關重要各種性能 ,因此 ,選擇合適的直流穩壓電源灌封材料至關 重要。彈性體以及有機硅凝膠 3 種直流穩壓電源灌封材料使用最為廣泛 。

彈性體以及有機硅凝膠 3 種直流穩壓電源灌封材料使用最為廣泛 。

性能較差 ,彈性差 ,易開裂 ,固化后的可維修性能差 ,一旦元器件損壞則無法維修 ,且成本較高。 聚氨脂彈性體彈性高、透明、硬度低 ,對各種材料有 良好的粘接力,但該材料有毒,對人體健康有危害。 有機硅凝膠固化時不吸熱 、不放熱 ,固化后不收縮 ,具有優 良的電氣性能和化學穩定性能 ,但其導熱性能和機械性能差 ,與元器件結合力低 。

以上 3 種直流穩壓電源灌封材料都存在 自身的缺點。 針對本高壓組件產品的特 點,選擇的直流穩壓電源灌封材料應滿足以下幾點要求:

1) 具有較高的導熱系數 ,保證高壓倍壓整流組件工作時能及時將熱量傳導 出來 ;

2 )具備良好的絕緣性能、電氣性能、機械性能和化學穩定性能;

3 ) 材料工 藝性 良好 ,流動性好 , 粘接性 強 ,耐沖擊 ,施工方便 ;

4 ) 具有一定的透明度 ,便于維護和觀察。通過多次試驗驗證,選擇定制的有機硅導熱膠作為直流穩壓電源灌封材料。 該有機硅導熱膠具有優越的抗高低溫特性和抗紫外線、抗老化f生能,具有良好的導熱性和良好的密封性能,流動性好,可操作時間適中。 與單組分有機硅材料相比,其深層固化l 生能更佳 ,室溫固化后收縮率小。

高壓組件經該材料直流穩壓電源灌封后 ,經過加電試驗 、高低溫存儲 、溫度沖擊和20000 m 低氣壓等環境試驗 ,結果表明其性能良好。

3 直流穩壓電源灌封工藝技術

3 直流穩壓電源灌封工藝技術

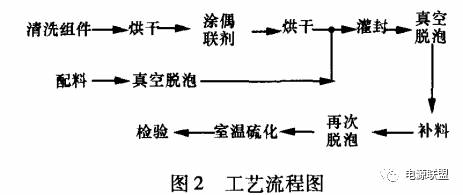

為了保證各組件直流穩壓電源灌封 的質量和一致性 ,編制了可行的直流穩壓電源灌封通用工藝規程 ,并嚴格按工藝規程操作。 圖2 為工藝流程圖。

3.2 關鍵工序控制

3.2.1 組件及元器件的表面處理

為了真正發揮組件灌膠的功效 ,使直流穩壓電源灌封的高壓 直流穩壓電源滿足雷達整機的抗震動、抗沖擊、高低溫度循環和高低溫度沖擊等例行試驗要求,必須采取一定的工藝措施對組件及元器件的表面進行處理 ,提高膠層的粘接強度,否則在高空復雜環境下,膠和組件接觸的界面將會爬電、擊穿,而達不到抗高壓的 目的。

(1) 清洗

由于組件在長期流轉及加工過程 中,其表面帶有灰塵 、油污 、焊錫和金屬屑等污物 ,因而其 內聚力很差 ,會嚴重影響膠層和組件的粘合力。

可選用汽油 、酒精做清洗溶劑 ,用專用工具反復刷洗 ,以徹底清除組件及元器件表面的污物。 表面清洗后應烘干,以防止因表面有潮氣而導致灌膠時出現氣泡。

(2 ) 涂偶聯劑

為 了進一步增強導熱膠 的粘接強度 ,還需采用專用的偶聯劑對需直流穩壓電源灌封的組件及元器件表面進行處理。

偶聯劑是一種雙功能材料 ,它可 以同時與有機硅導熱膠和其他材料 (如玻璃 、陶瓷 、聚合物 ) 緊密粘合 。兩種不 同物質可通過 它很好地粘接起來。 因此 ,偶聯劑在這里起著“ 橋梁”的作用。

3.2 .2 排氣泡

硫化的膠體中如果混有氣泡 ,不僅會影 響產品的外觀質量 ,更會影響產品的電氣性能和機械性能 膠體 中的氣泡會增加直流穩壓電源灌封層的不均勻性 ,促使電離加速 ,加快擊穿渠道的形成,會發生高壓飛弧、擊穿現象。 另外 ,經過多次例行試驗后 ,混有的氣泡會導致硫化后的膠體產生裂紋或開裂 。

因此 ,在配完膠料直流穩壓電源灌封之前 ,應采用真空設備將膠料抽真空 ,排除配料時帶入的大量氣泡。 在真空排泡過程 中,膠料在內部氣體壓力下 ,逐漸膨脹上升 ,繼續抽 真空 ,膠料內的氣體會沖破膠層溢出。 此時,應打開閥門,使壓力回升 ,氣泡破裂 。 膠液下沉 ,然后重復減壓 ,放氣 ,直至氣泡完全消失。

3.2.3 分次直流穩壓電源灌封

直流穩壓電源灌封時為防止抽真空時膠料大量溢出,采用分次直流穩壓電源灌封。 先灌人一半的膠 ,等抽真空將組件 內空氣基本排凈后 ,再補料 、排氣泡。 膠料靜置后進行室溫硫化。

4 結束語

文中對機載雷達高壓直流穩壓電源的干式設計原理和直流穩壓電源灌封技術進行了研究 ,采用一種新型的有機硅導熱膠真空直流穩壓電源灌封實現高壓組件的絕緣和散熱。 該設計和直流穩壓電源灌封工藝能夠滿足整機的要求 ,為機載雷達發射機小型化設計提供 了有力的保障。

- 上一篇:直流穩壓電源同步整流在輕載下的詳細分析 2017/6/28

- 下一篇:深入分析直流穩壓電源圖騰柱驅動 2017/6/27